La fonction de transfert machine dans Dietrich’s associée à votre machine à commande numérique vous apportent un niveau de production puissant dans la grande majorité des cas sans avoir à modifier les paramètres de configuration du transfert. Il peut arriver que l’on souhaite modifier le choix de l’agrégat utilisé par défaut pour réaliser un usinage ou que l’un des composants ne soit pas transmis. Comment faire ? …

Le transfert machine n’est pas une fonction cachée. Vous pouvez influencer le résultat obtenu lors du transfert machine en modifiant les paramètres mais aussi en choisissant les outils et valeurs limites. Pour vous y aider, nous indiquons ci-dessous la démarche à suivre :

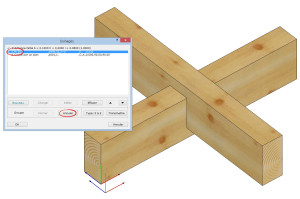

1. Vérifier l’usinage avec « Contrôles usinages barre » :

Dans la position bâtiment, effectuez un clic milieu souris et choisissez « Contrôles usinages barre« . Sélectionnez ensuite le composant sur lequel le traitement est réalisé. Vérifiez les usinages de la liste. Certains traitements peuvent être liés (On les reconnaît facilement au signe $ précédant le nom du traitement) et peuvent générer des usinages différents qui varient en fonction du contexte (orientation du composant, angles entre les composants, etc…). Le traitement lié disparaît lorsque l’on clique sur le bouton Annuler (voir capture d’écran ci-dessous) et plusieurs traitements sont affichés. Notez le nom de ces traitements car ils sont importants pour la suite. Fermez ensuite la fenêtre avec le bouton Annuler en bas à droite de la fenêtre. De cette manière, la liaison reste active car les modifications effectuées dans cette fenêtre ne sont pas enregistrées.

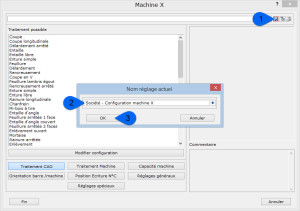

2. Enregistrer sa configuration machine/ Sauvegarder la configuration standard.

Accéder à la fonction de gestion des transfert machine disponible sous 1 Fichier – 02 Machines- 1 Transfert machine. Une fois la machine sélectionnée (champ Machine), cliquez sur l’icône « modifier » située à l’extrémité droite du champ Configuration. Enregistrez les paramètres en cliquant sur l’icône disquette (Enregistrer données actuelles) puis en renseignant un nom facilement identifiable pour ne pas le confondre avec les réglages standards installés par défaut. Il est vivement recommandé d’ajouter un code reconnaissable pour tous vos enregistrements de paramètres, par exemple en indiquant le nom de l’entreprise ou quelques lettres (ex : Société – réglage standard ou Soc – réglage standard). De cette manière, vous êtes sûr d’utiliser le bon réglage.

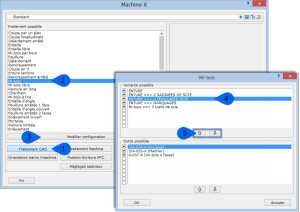

3. Déterminer la priorité ou l’ordre des variantes et agrégats disponibles:

Sélectionnez le nom du traitement que vous avez noté précédemment avec Contrôle usinages barre puis cliquez sur Modifier configuration. En utilisant les cases à cocher, vous pouvez désactiver des variantes de transfert ou agrégats. Les flèches haut et bas permettent de descendre ou remonter une variante ou un agrégat afin d’en modifier la priorité.

Exemple: Reprenons le cas du Mi-bois que nous avons cité précédemment et que l’on souhaite produire avec l’un des outils disponibles. Si la première variante ne peut pas être choisie en raison des valeurs limites de l’outil (ou parce que cet outil est désactivé), la variante suivante dans la liste sera choisie. Le programme recherche la première variante dans la liste qui permet de réaliser cet usinage. Dans le cas où aucune variante ne permet de le réaliser, cet usinage doit être réalisé à la main à moins qu’il soit possible de créer le traitement différemment (avec une autre fonction). Si l’on déplace la variante ENTURE ==> n FEUILLURES SCIE en haut de la liste de choix, cette variante sera choisie en priorité et le traitement sera réalisé de préférence avec la scie au lieu de la fraise universelle ou du doigt.

4. Réglage des dimensions et valeurs limites des agrégats et des outils

Lorsque les paramètres d’un usinage sont au delà des valeurs limites définies pour un agrégat, ce dernier n’est pas choisi même si celui-ci est en première position dans la liste des usinages disponibles. néanmoins, vous devez contrôler quel valeurs limites définies en standard soient conformes à celles de votre agrégat.

Exemple: Dans certains cas, le Mi-bois est transmis avec plusieurs coupes de scie au lieu d’utiliser la défonceuse ou la fraise universelle. Bien que la première variante disponible soit Enture et le premier usinage machine disponible soit Enture inclinée diagonale (301), la longueur minimale de l’Enture inclinée diagonale (301) doit être vérifiée sous l’onglet Usinages machine. Pour que la défonceuse ou la fraise soit utilisée correctement, le diamètre réel de l’agrégat doit être indiqué comme longueur minimale d’enture.

5. Vérifier les dimensions admissibles des composants pour la machine

Le transfert machine filtre automatiquement les composants dont les dimensions sont hors limites (section trop importante, composant top long ou trop court). Les composants transmis avec des valeurs limites inadaptées sont transmis en machine mais la réalisation des usinages apparaît comme impossible à la machine. Il convient donc de vérifier les valeurs limites dans l’onglet Capacité machine et de les adapter aux capacités réelles de votre centre d’usinage.

- Environnement de la machine : La disposition de la machine dans son environnement de travail définit la longueur maximale des composants pouvant être usinés. Par exemple, la présence d’un mur ou d’une autre machine peut limiter la longueur de barre à l’entrée ou à la sortie de la machine.

- Section des composants : La section admissible des composants doit également être vérifié sur votre machine. La face contre le guide et la face contre le bâti peuvent accepter des largeur différentes qu’il convient également de vérifier

Ainsi, en définissant des capacités machine adaptées aux capacités réelles de votre machine numérique, le transfert machine filtre les composants en dehors des limites et répertorie la liste des composants qui ne peuvent être transmis sous Usinage irréalisable. De cette manière, vous pouvez encore séparer les composants trop long par exemple par une coupe à sifflet et effectuer à nouveau le transfert.

6. Orientation barre / machine

L’orientation des composants peut être défini uniquement pour les machines qui n’effectuent pas d’optimisation automatique pour l’orientation des composants (Optimisation du temps de traitement). L’orientation est définie dans la partie Orientation barre/machine depuis laquelle vous pouvez définir quelle face du composant doit être contre le guide et si l’extrémité du composant (début ou fin de barre) qui doit être présenté à l’entrée de la machine. Ce réglage est lié au type de barre (100 – Chevrons, 300 – Pannes, etc…).

7. Position écriture N° C

Si votre machine est équipée d’un marqueur (par ex. impression jet d’encre) et que vous avez défini une Description dans la partie Usinages machine, il vous est possible de définir l’emplacement de cette description dans la partie Position écriture N° C pour les composants en fonction de leur type de barre. Ainsi, vous pouvez positionner la description en début ou fin de barre et choisir la face pour l’inscription. De cette manière, lorsque vous avez une charpente apparente, vous pouvez ainsi définir que la description doit être positionnée sur la face non apparente (par exemple, la face de dessus des chevrons et des pannes).

8. Réglages généraux/ Réglages spéciaux

En outre, des réglages spécifiques peuvent être effectués dans les parties Réglages généraux et Réglages spéciaux. Les possibilités dépendent du transfert machine utilisé aussi il est préférable de contacter un technicien si vous avez des questions. Votre demande sera traité plus rapidement si vous envoyez par e-mail la position bâtiment concernée avec votre configuration machine en indiquant le ou les n° courant concernés par votre question. La configuration machine soit être enregistrée et peut être envoyée par échange de données. L’enregistrement et l’envoi de paramètres par échange de données est décrit dans ce post.

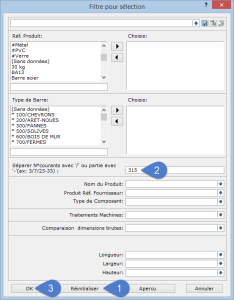

9. Analyse des erreurs dans la liste « Usinage irréalisable »

La création de votre fichier machine est générée en cliquant sur le bouton Créer fichier machine. Le bouton Usinage irréalisable peut s’activer à ce moment là signifiant ainsi que certains composants ou traitements n’ont pas pu être réalisés (section ou longueur hors limites, etc…).

La liste décrit l’ensemble des composants ou traitements qui n’ont pas été transmis. Le n° courant de chaque composant concerné est indiqué et va permettre de retrouver très rapidement les composants. On utilise pour cela la fonction 8. Actif +/- 7. Filtre pour sélection dans Dicam:

- Réinitialiser les paramètres de filtre (1)

- Saisir le n° courant concerné (2)

- Valider le paramètre de filtre (3)

Par cette fonction, le composant concerné est en surbrillance et il vous est possible d’effectuer les opérations de contrôle en commençant à partir du point 1 de ce post.